Considérant tous les gains qui en découlent, l’amélioration de la finesse de gravure est donc un enjeu capital pour permettre à l’industrie des semi-conducteurs de suivre les besoins toujours croissants de notre société de consommation. Cependant, cet enjeu doit lui-même faire face à des problématiques techniques de plus en plus complexes, et pour le comprendre, il est indispensable de bien visualiser en quoi consiste le procédé de gravure.

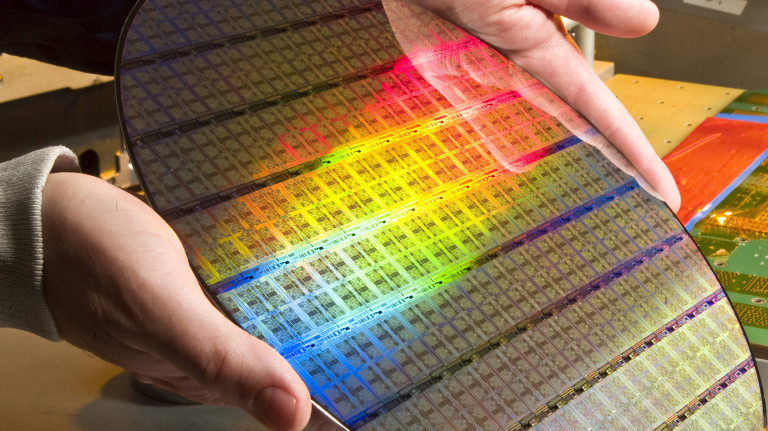

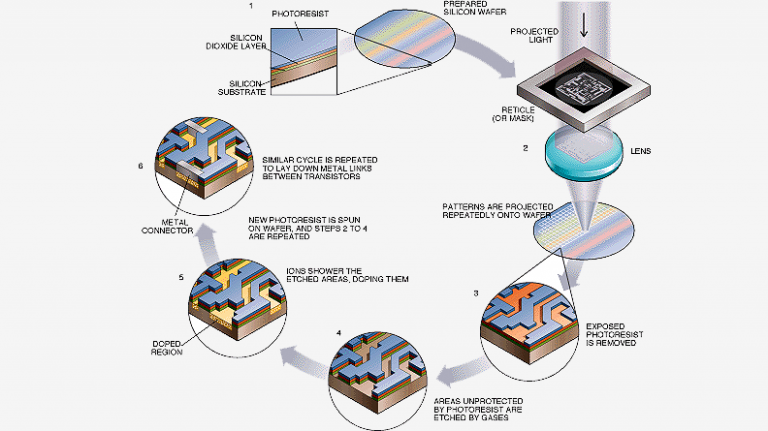

Pour commencer, il faut signaler que bien qu’on parle toujours de « gravure », la production de circuits intégrés n’a en fait pas grand-chose à voir avec une gravure physique. La technique de fabrication employée est ainsi appelée la « photolithographie ». De manière très (très) simplifiée, l’opération consiste à appliquer différents traitements à une plaque de silicium (le « wafer »), afin que cette dernière se dote d’une surcouche d’oxyde, surcouche qui sera elle-même surmontée d’un vernis photosensible.

On projette le plan du circuit à graver sur ce vernis, qui va se désagréger par endroit. Il sera dès lors possible de graver localement la surcouche d’oxyde qui ne sera plus protégée par le vernis (une gravure chimique) afin que le plan de circuit se matérialise en profondeur sur le wafer. Enfin, un dopage par faisceau d'ions interviendra par la suite, afin de modifier les propriétés de certaines zones de la couche de silicium. Leur comportement se rapprochera alors de celui des métaux, transformant les sillons générés par la gravure en un circuit capable de gérer des flux électriques. Ces opérations seront évidemment répétées à plusieurs reprises, afin de matérialiser les différents éléments successifs qui vont représenter au final l’une des couches d’un CPU ou d’un GPU. Les opérations de photolithographie sont effectuées dans une seule et même machine, le scanner, qui peut « graver » plusieurs centaines de wafer par heure, chaque wafer étant ensuite découpé en un grand nombre de puces.

Pour graver plus fin, il faut réduire la taille de l’image / du circuit projeté(e) sur le wafer avec un jeu de lentilles, comme on le ferait avec un vidéoprojecteur pour adapter la taille d’une image à la taille d’un écran. Simple en apparence, ce principe est grandement compliqué par la finesse des images à projeter, qui impose des systèmes optiques de très haute résolution. C’est particulièrement vrai aujourd’hui, alors que la gravure est bien plus fine que la longueur d’onde de la lumière projetée (lumière UV 193nm avec la majorité des machines actuelles), ce qui impose une précision extrême, atteinte grâce au procédé de photolithographie en immersion, qui consiste à remplacer l’air entre la lentille de projection et le wafer par un liquide. Cette approche offre un gain de résolution d’un facteur égale à l’indice de réfraction du liquide utilisé. Il s’agit d’un phénomène que vous avez sans doute déjà constaté plus d’une fois dans la vie courante : un objet observé à travers une goutte d’eau parait plus grand, parce que l’indice de réfraction de l’eau est supérieur à celui de l’air.

Pour graver encore plus fin, ASML, le leader mondial du marché des scanners photolithographiques, travaille sur une nouvelle génération de machines, utilisant une lumière EUV (Extreme UV), avec une longueur d’onde de seulement 13.5nm. Promise depuis plusieurs années, la lithographie EUV pose malheureusement des problèmes de mise à point, et son emploi pour la production de masse devrait se faire encore attendre quelques années. Intel n’envisage par exemple pas de l’employer avant le passage à 7nm, voir 5nm.

Car disposer de scanners capables de graver plus fin est une chose, mais c’est en pratique loin d’être suffisant pour produire en masse des puces utilisant une gravure plus fine. Chaque nouvelle finesse de gravure nécessite en effet une longue phase de mise au point du côté des fondeurs (TSMC, GLOBALFOUNDRIES, Intel, Samsung, etc...). Pour obtenir de bons rendements de fabrication et de bonnes performances, ces derniers doivent également être impliqué dans cette mise au point, qui peut parfois nécessiter des adaptations au niveau de la conception des circuits. Ces difficultés de conception sont de plus en plus visibles pour les consommateurs, avec la multiplication des retards dans la commercialisation de nouvelles générations de puces. Ceci est d’autant plus vrai que les puces sont complexes, ce qui handicape les GPU, qui sont bien souvent les derniers à bénéficier d’une nouvelle génération de gravure.

En effet, dans un processus d'exploitation classique d'une nouvelle finesse de gravure, les fondeurs se font généralement la main sur des puces basiques, comme les mémoires RAM et flash. Samsung travaille par exemple déjà sur des puces de SRAM gravées en 10nm. Ces puces ont deux avantages : elles sont très simples et fortement redondantes. Ainsi, le risque de défaut de gravure est plus faible, et en cas de défaut, une puce « ratée » peut facilement être recyclée avec une capacité moindre, plutôt que d’être perdue. Ensuite, quand la gravure est bien maitrisée sur ces mémoires, les fondeurs passent à des puces plus complexes, comme les CPU. Certes, les difficultés techniques s'accumulent, mais de grandes portions restent relativement simples (mémoire cache), et la redondance permet là encore de sauver une partie des puces défectueuses, en désactivant une partie du cache ou des cœurs, selon la localisation des défauts.

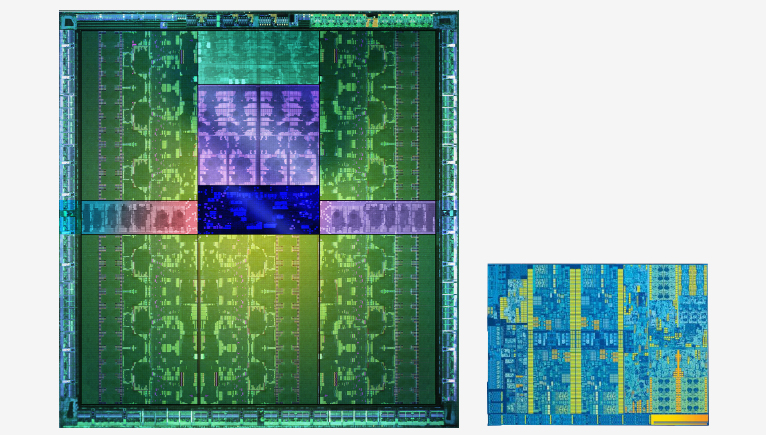

GPU NVIDIA Kepler GK110 : 28nm, 570mm² / CPU Intel Skylake GT2 : 14 nm, 122 mm²

Enfin, les GPU arrivent généralement en dernier, car ils sont, et de loin, les puces grand public les plus complexes. Tout d’abord, ce sont eux qui embarquent le plus grand nombre de transistors, avec par exemple 8 milliards de transistors pour le GM200-400 de NVIDIA (GeForce GTX Titan X) contre « seulement » 1.8 milliards pour un Skylake K à 4 cœurs avec IGP GT2, ou un peu plus de 2 milliards pour un gros SoC mobile comme l’Apple A9 (dont une bonne part pour la partie GPU). Ensuite, les circuits d’un GPU sont d’une complexité supérieure. Cette complexité est en partie compensée par une très forte redondance, un GPU contenant des milliers d’unités de calcul, ce qui permet de ne désactiver qu’une petite partie de la puce en cas de défaut de fabrication, mais ce n’est pas suffisant pour atteindre des bons rendements de production sur des processus de gravure insuffisamment rodés.

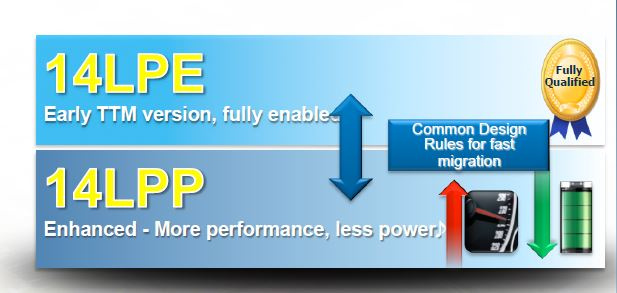

Les fondeurs ont en outre pris l’habitude de développer plusieurs versions d’un même processus de gravure, pour optimiser les coûts et pouvoir lancer la production industrielle plus rapidement : d’abord une version « basique » du process, qui se concentre essentiellement sur les gains de densité sur des architectures éprouvées, puis des versions améliorées sur le plan des performances et/ou de la consommation, mais avec un coût de production un peu plus élevé. Par exemple, Samsung Semiconductors, qui commercialise déjà depuis plusieurs mois des puces 14nm LPE (« Low Power Enhanced »), vient d’annoncer le lancement de son 14nm LPP (« Low Power Plus »), qui sera utilisé pour les prochaines générations de SoC Samsung Exynos et Qualcomm Snapdragon, et pour lequel le fondeur promet une baisse de consommation de 15% à fréquence égale et une capacité à atteindre des fréquences supérieures de 15% par rapport à son « ancien » process 14nm.

Enfin, notez que les finesses de gravures ne sont pas forcément directement comparables d’un fondeur à l’autre. En effet, la mesure de référence prise au niveau du canal des transistors est insuffisante pour caractériser la finesse « globale » et donc la densité de la puce. Un fondeur ayant travaillé sur l’affinement d’une autre portion peut ainsi afficher une finesse de référence plus grossière, alors qu’il atteint en fait une densité globale proche de celle d’un autre constructeur. C’est le cas par exemple avec le 16nm de TSMC, dont la densité est très proche de celle du 14nm de Samsung. Ainsi, le die Apple A9 produit par TSMC en 16nm, n’est que 8.8% plus grand que la version 14nm Samsung, alors que les finesses de gravure annoncées laisseraient supposer une différence de 31%.